Stroje na plnění ampulíjsou nezbytným vybavením ve farmaceutickém a zdravotnickém průmyslu pro přesné a efektivní plnění a uzavírání ampulí. Tyto stroje jsou navrženy tak, aby zvládly křehkou povahu ampulí a zajistily přesné plnění tekutých léků nebo roztoků. Pochopení principů plnicích strojů do ampulí je klíčové pro pochopení jejich funkčnosti a významu ve farmaceutické výrobě.

Plnicí linky na ampuleJsou typem farmaceutického stroje, který se používá k plnění a uzavírání ampulí. Tato zařízení jsou kompaktní a zachovávají si konzistenci během procesů plnění a uzavírání. Plnicí a uzavírací stroj na ampule nebo plnicí stroj na ampule provádí uzavírání plnění a uzavírání, je postaven na pokročilé technologii, která splňuje požadavky farmaceutického plnícího průmyslu. Ampule se plní kapalinou, poté se propláchnou dusíkem a nakonec se uzavřou pomocí hořlavých plynů. Stroj je vybaven speciálně navrženým plnicím čerpadlem pro přesné plnění kapalinou s centrováním hrdla během plnění. Ampule se ihned po naplnění kapalinou uzavřou, aby se zabránilo kontaminaci. Jsou také bezpečné pro použití při skladování a přepravě tekutých a práškových léčiv.

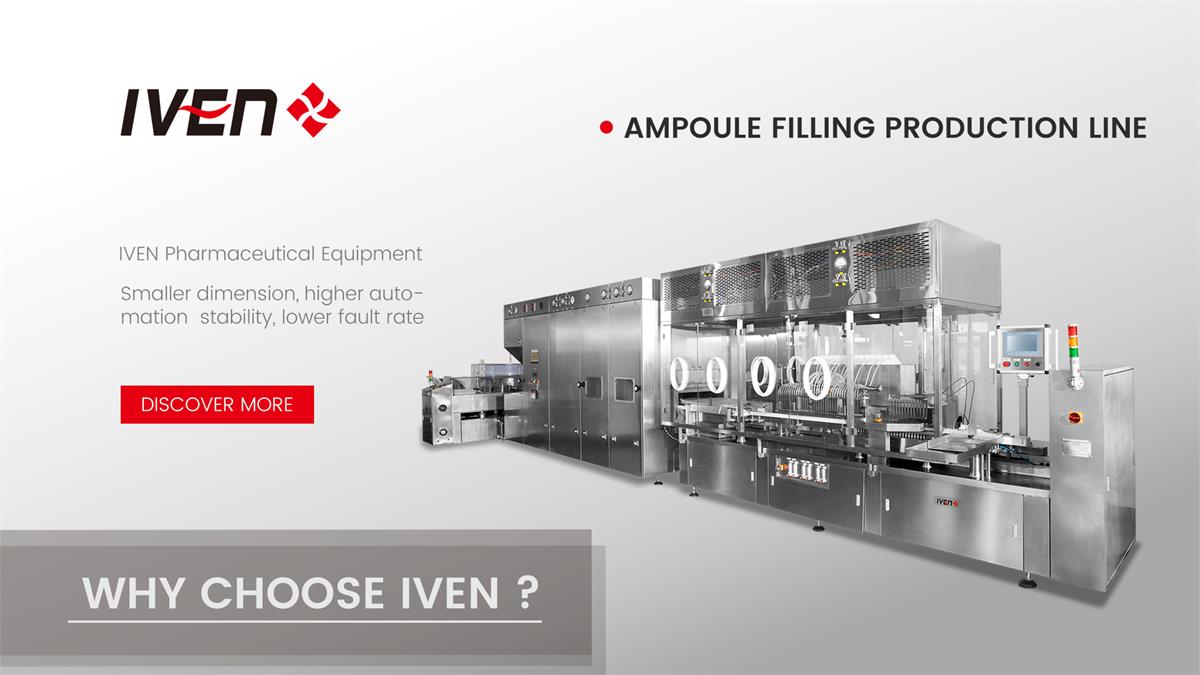

Ten/Ta/ToVýrobní linka na plnění ampulí Zahrnuje vertikální ultrazvukovou pračku, sterilizační sušičku RSM a plnící a uzavírací stroj AGF. Je rozdělena na mycí zónu, sterilizační zónu, plnicí a uzavírací zónu. Tato kompaktní linka může fungovat společně i samostatně. Ve srovnání s jinými výrobci má zařízení IVEN jedinečné vlastnosti, včetně menších celkových rozměrů, vyšší automatizace a stability, nižší poruchovosti a nákladů na údržbu atd.

Principem plnicího stroje na ampule je přesné odměření kapaliny a její plnění do jednotlivých ampulí. Stroj pracuje s volumetrickým nebo stříkačkovým plnicím mechanismem, který zajišťuje, že do každé ampule je dávkováno přesné množství produktu. Toho je dosaženo řadou pečlivě kalibrovaných procesů, které zahrnují přesné odměření a přenos tekutého léku.

Funkčnost plnicího stroje na ampule je založena na několika klíčových komponentách a procesech. Ampule jsou nejprve vloženy do podávacího systému stroje a poté přepraveny do plnicí stanice. Na plnicí stanici se pomocí plnicího mechanismu, jako je pístové nebo peristaltické čerpadlo, dávkuje přesný objem kapaliny do každé ampule. Naplněné ampule jsou poté přesunuty do uzavírací stanice, kde jsou hermeticky utěsněny, aby byla zajištěna integrita produktu.

Jedním ze základních principů plnicích strojů do ampulí je potřeba sterilního a bezkontaminačního prostředí. Stroje jsou vybaveny pokročilými funkcemi, jako je laminární proudění vzduchu, sterilizační systém a funkce čištění na místě (CIP), pro udržení nejvyšší úrovně hygieny a bezpečnosti produktů. To je zásadní ve farmaceutické výrobě, kde je udržování čistoty a sterility produktů klíčové.

Dalším principem, kterým se řídí provoz plnicích strojů na ampule, je potřeba přesnosti a správnosti. Tekuté léky musí být dávkovány a plněny s extrémní přesností, aby se zajistilo, že každá ampule obsahuje správnou dávku. Toho je dosaženo použitím pokročilých řídicích systémů a senzorů, které monitorují a regulují proces plnění, aby se minimalizovaly odchylky a zajistila konzistence.

Princip všestrannosti je navíc nedílnou součástí plnicích strojů na ampule. Tyto stroje jsou navrženy tak, aby vyhovovaly různým velikostem a typům ampulí, což umožňuje flexibilitu ve výrobě. Ať už se jedná o standardní ampule, lahvičky nebo kartuše, stroj lze přizpůsobit pro práci s různými formáty, takže je vhodný pro různé farmaceutické aplikace.

Stručně řečeno, principy přesnosti, sterility a všestrannosti jsou základem funkčnosti plnicích strojů do ampulí. Tyto stroje hrají klíčovou roli ve farmaceutické výrobě, zajišťují přesné dávkování a plnění tekutých léčiv do ampulí a zároveň zachovávají nejvyšší hygienické standardy a integritu produktu. Pochopení principů plnicích strojů do ampulí je klíčové pro pochopení jejich významu ve farmaceutické výrobě a ve zdravotnictví jako celku.

Čas zveřejnění: 16. srpna 2024